迭代新商标“NEWBUSTAR”、确立新定位,双星集团提出“新双星、新百年、新战略”——

“高新化数字化”带来的“行业颠覆”

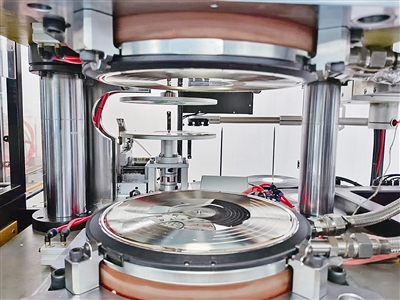

■双星轮胎“工业4.0”智能化工厂。

刚刚过去的2021年是轮胎行业的“多事之秋”。疫情、海运运力紧张、运费暴涨、原材料价格上涨等叠加因素影响下,170多家橡胶轮胎企业被淘汰出局,行业加速重构。

身处这样的行业变局,双星集团有限责任公司(简称“双星集团”)对发展的前路却愈加明确。

就在去年12月,双星集团在短短一周时间内连续“掷出”两把杀手锏——“稀土金”轮胎和“全防爆”安全轮胎。如此密集推出创新产品的力度,前所未有。

这传达出双星面向行业变局的态度。“未来双星不会再投资扩大传统充气轮胎的规模,而是全面推广新技术、新材料、新产品。”双星集团党委书记、董事长柴永森说,中国轮胎行业未来的竞争不是中国自主品牌间的竞争,而是与国际品牌的竞争,科技创新是中国企业参与竞争最核心的要素之一。

自2020年1月16日开启“三次创业”,双星集团力图在原有的产业基础上实现新跃迁。1月16日,“新双星”启动仪式在双星国际技术交流中心举行,会上发布“新双星”战略,正式提出“新双星、新百年、新战略”,以英文商标“NEWBUSTAR”全新亮相。这一次,新双星对自身发展战略有了更为鲜明的传达:成为高新化、数字化和具有社会责任的世界一流企业。

研发新材料、推出“黑科技”,越来越多的轮胎企业开始颠覆传统形象,以高科技企业的面貌出现。新双星重新出发,同样将走出一条科技与创新引领的高新之路。

从技术创新切入的全新迭代

近期,双星接连推出“稀土金”轮胎和“全防爆”安全轮胎,不仅在市场中引爆抢购热潮,更以技术创新为切入点,引领企业迭代升级。

“稀土金”轮胎的问世是橡胶复合新材料、混炼工艺、结构设计等全方位、系统性的研发升级。该轮胎采用“稀土金”橡胶复合新材料、特殊的全零度缠绕技术以及独特的花纹设计,滚阻可以降低到3.8至4.5。根据可比数据和专家分析,一辆大货车如果按照行驶100万公里计算,使用滚阻达到4.5的“稀土金”轮胎,比使用普通轮胎节油6.3万升,按每升油7元计算,可节约44万元。更重要的是,“稀土金”轮胎寿命可达到50万公里,上市仅一个月的“稀土金”轮胎订单已排满今年一季度。

而“全防爆”安全轮胎,则是双星在轿车胎领域的一次突破创新。该轮胎采用“Safort魔性”支撑体技术、特有的花纹静音技术以及专门的配方技术工艺,在高速行驶突然缺气时不易侧翻,依然可以60km/h的速度持续行驶30分钟,适用所有乘用车。

“稀土金”轮胎和“全防爆”安全轮胎都是双星潜心研发的“输出”。从2016年开始,双星集团开始建设全球技术与需求创新中心大楼,目前已投资5亿元。中心已建设花纹开发院、数字仿真实验室、轮胎静态实验室、高速均匀性实验室、全钢刚度实验室等多个实验室,拥有近300人的研发团队。“其中既包括国内顶级专家团队,也有多个外国专家团队,我们的研发实力走在全国行业前列。”双星轮胎产业负责人苏明说。

技术创新是双星面对外部经济环境和自身经营挑战的对策之一。2022年,站在“新双星”的起点上,双星提出“双碳化、高新化、全球化、数字化”的“新四化”战略,以此应对市场变异出的新需求、新风险。同时,以此为切入,实现整个企业的全新迭代升级,开启“新双星”的新征程。

迭代新商标“NEWBUSTAR”中“NEW”代表了新,“BU”是“Best”和“Unique”首字母的缩写,意为卓越和独特,“STAR”是星,代表双星的传承和发扬。商标整体寓意“以发扬和创新的精神,追求卓越和独特”。“NEWBUSTAR”音译为“纽博仕达”,寓意“成就事业需要抓住事物的关键,格局博大而且努力拼搏”。

“双星将继续以数字化和高值化为引领,强防风险、抢抓机遇,积极实施‘新四化’战略,为成为高新化、数字化和具有社会责任的世界一流企业而努力。”柴永森说。

全产业链向高新化数字化跃升

产业变革脚步匆忙,电动汽车普及带来的智能化变革衍生出轮胎智能安全检测、轮胎与车体智能联动等新技术、新应用,这些行业趋势变化都推动轮胎企业向高科技企业全面转型,释放全产业链创新力。

自2014年1月16日开启“二次创业”,双星集团以数字化引领,由“汗水型”向“智慧型”转变,搭建起从装备制造、橡胶轮胎到废旧橡塑循环利用的完整产业骨架。新产品问世及核心技术突破只是开始,在“三次创业”中,双星面临的新课题是沿着智能制造的路径,在原有产业基础上实现全产业链的迭代跃升,构建橡胶轮胎、人工智能及高端装备、绿色生态高端新材料三大主业。

在“二次创业”期间,双星集团的装备制造业务只能生产研发轮胎成型机、硫化机、平板机三种传统设备,在不断的智能升级过程中,双星集团的智能制造业务已逐步延伸至龙门机器人、桁架机器人、关节机器人、数字化成型机、数字化高精度裁断机等20多种数字化装备,以及MES、WMS、WCS、MEP等信息化系统解决方案。

人工智能及高端装备板块的服务边界也从传统的橡胶轮胎行业延伸至汽车、家电、电子、冷链、医疗、物流仓储等各个行业。“前几年我们主要业务是服务双星内部,而现在主要是服务外部市场,已经为家电、啤酒等行业头部企业提供了多种类整体解决方案和整机数字化生产线。”双星海琅智能产业负责人蓝立智说。

面对高端装备板块万亿级的巨量市场空间,双星集团将面向更多行业企业开展定制化服务。比如,紧紧围绕国家“30/60”双碳战略,针对国际国内即将实施的“限塑令”,双星联合研发了可替代塑料制品的纸浆模塑的智能化生产装备,目前已经获得了约50台(套)设备订单。

“我们的定位就是要做以高端装备为主的定制化服务商。”蓝立智说。目前,双星集团在碳纤维和玻璃纤维装备、骨骼机器人等高新产品方面的研发布局也已展开。提升存量业务、拓展增量业务,专注高端差异化发展路径的双星对人工智能及高端装备板块寄予厚望。

“双碳”战略的新机遇

双星集团在绿色生态高端新材料板块的发展规划与“双碳”战略不谋而合。目前,双星集团已在原材料、制造、回收等环节实现全产业链“绿色、环保”。

“未来轮胎企业一定会面临碳核查、碳交易等新课题,双星在废旧轮胎行业的技术布局奠定了我们未来的发展基础,将给企业预留更多腾挪空间。”双星伊克斯达环境产业负责人陈晓燕说。

废旧轮胎处理是世界轮胎行业一大难题。目前,行业内大多采取翻新、生产再生胶或者胶粉的做法,大量废旧乘用车轮胎流入“土法炼油”作坊,对环境产生了严重的二次污染。

双星集团研发的轮胎裂解技术和装备可以实现对废旧轮胎的100%利用。“这项技术解决了全球废旧轮胎循环利用领域的17大关键共性技术难题,获得了国家科技部在该领域唯一一个重大科技专项,而且成功转化出可复制推广的新产业,开始在全球范围内输出示范工厂技术和方案。”陈晓燕说,在双星,一条废旧轮胎通过裂解,可“变成”40%的初级油、30%的环保炭黑、20%的钢丝和10%左右的可燃气,真正做到了对废旧轮胎“吃干榨净”。根据中国循环经济协会的统计数据,每处理1万吨废旧轮胎可减少二氧化碳排放1.1万吨。

循环使用裂解产生的炭黑等再生材料是未来轮胎企业实现碳中和的重要方式。2020年,普利司通投资瑞典环境集团,双方宣布在智利建设三万吨废胎轮胎处理工厂,也将再回收利用废旧轮胎的裂解产生的炭黑等材料。米其林轮胎已公开宣布到2048年80%的产品都要添加可再生新材料。

双星集团研发生产的热裂解设备和炭黑深加工设备大大提升了可再生资源的质量,打破热裂解炭黑应用范围小、产品附加值低的行业局面,引领废旧轮胎综合利用行业向高值化迈进。

走向高新化、数字化,踏上“三次创业、创世界一流企业”的新双星底气十足。(青岛日报/观海新闻记者 王 伟)

责任编辑:张慕鑫