青岛日报社/观海新闻4月15日讯 在国内一家整车制造厂的新下线车辆质检环节中,AI车辆质检系统替代了传统的人工检测,仅用20秒就可以完成一辆整车的外壳、车窗、保险杠的颜色、形变、污渍等21个单项、16个维度的检测,不仅极大地节省了人力成本,检测效率也比人工检测提升了180%。这款已经被国内多家整车制造厂应用到实际生产环节的车辆智检系统,由青岛本土一家年轻的人工智能企业——彼图科技研发。

提高生产管理的精细化水平,降低坏品率是我国制造业转型升级过程中的一个重要方面。例如汽车零部件的精密器件如果出现问题,不但将给企业造成较大的经济损失,还会造成社会层面的人身和财产损失。如果能提前发现不良部件并及时排除调整,则可为企业争取不少成本优势。常用的人工检测方法,长期以来无法规避人力成本高、误差率相对较高、培训周期长等缺陷,与之相比,人工智能检测技术运用图像识别和深度学习技术,可以实现质检环节的提质增效。因此,AI质检系统有着非常广阔的发展空间。

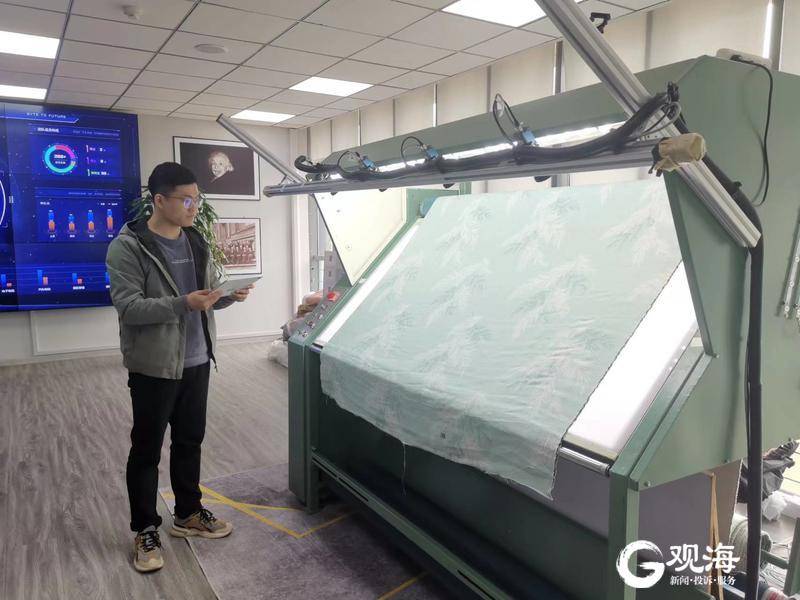

经过此前近三年的核心算法研发,2021年,彼图科技正式于市南区注册成立。在位于市南区动漫产业园的企业办公室内,由他们研发的世界首台能检验花布的AI验布机被摆放在显眼位置。通过这台机器,手持平板电脑的技术人员取代了必须时刻盯着布匹转动的工人,与验布机协作完成布匹的质检工作。观海新闻记者看到,在机器上方,工业视觉相机和视像镜头完成毫米级图像采集,数据传输到电脑主机中,通过图像识别服务器完成计算,最终完成布匹的所有缺陷检验。“人工检验一分钟能检验10米,而AI验布机的速度是人工检验的4倍。”彼图科技技术总监林峰博士表示,在提高效率和识别准确率的同时,AI验布机大约可以减少80%的人工,能极大地缓解工厂“招工难”的现状。目前这套设备已经应用在日本最大的窗帘生产厂中。

“彼图科技的工业AI质检平台,主要聚焦缺陷检测算法,与普通人认知的人工智能机器人或者以人脸、语音识别为代表的目标检测算法,有比较大的区别。”林峰告诉记者,缺陷算法就是利用人工智能技术对大量数据进行深度学习,以准确识别产品中的残次。“一种类型的残次需要最少采集6000张图片,还需要1200张标记图片用于训练。”林峰表示,通过这套核心算法,AI智检平台可以在汽车、纺织、医疗等诸多工业领域应用。“目前我们的产品已在汽车零部件检测、汽车外观检测、纺织品检测、集装箱检测等多个领域实现落地。”他还表示,由于检测技术和效率的极大变革,AI质检系统还可以将工厂此前采用的抽检模式变成全检,更能保障工业制成品的品质,降低后期产品召回等问题的发生概率。

据介绍,虽然彼图科技于今年才开始产生业务收入,但前三月的营收已经达到了2000万元左右,显示出极高的成长性。(青岛日报/观海新闻记者 王萌 文/图)

责任编辑:岳文燕